در سال های گذشته، ریختهگری تک بار به عنوان اصلیترین فرآیند تولید قطعات فلزی مورد استفاده قرار میگرفت. بدون شک، این روش دارای نقطه ضعف بود و برای تولید قطعات بزرگ و حجیم به علت وجود مشکلات ساختاری و متالورژیکی در قطعات تولید شده، عملکرد قابل قبولی نداشت.

با این حال، برای سالهای متمادی، ریختهگری تک بار به عنوان فرآیند اصلی تولید قطعات فلزی مورد توجه قرار میگرفت، تا اینکه در سال 1857، ایده و طرح اولیه ریختهگری پیوسته توسط هنری بسمر ارائه شد. اما از آن زمان تا توسعه صنعتی این روش بیش از صد سال طول کشید، به گونهای که در حال حاضر کاربرد آن در صنعت بیشتر از 50 سال نیست.

امروزه ریخته گری پیوسته یا مداوم (Continuous Casting) بهترین روش برای تولید قطعات بزرگ و حجیم و ساخت شمش های فلزی از جمله آلومینیوم، برنج، مس، چدن و انواع فولاد است به طوری که بیش از 90 درصد تولید فولاد خام در دنیا با این روش انجام می شود.

ریخته گری پیوسته یا مداوم چیست؟

در ریخته گری پیوسته فلز مذاب به صورت پیوسته شکل دهی می شود تا به مقاطع فلزی نیمه نهایی مانند شمش، بیلت و اسلب تبدیل شود. در این روش فرآیند ریخته گری تا سرد شدن قطعات به صورت پیوسته صورت می گیرد و نیازی به خارج کردن قطعات جهت انتقال به مرحله بعدی نیست. ریخته گری پیوسته موجب کاهش هزینه و افزایش کیفیت می گردد. همچنین می توان فرآیندها را کنترل کرد.

فرآیند ریخته گری پیوسته

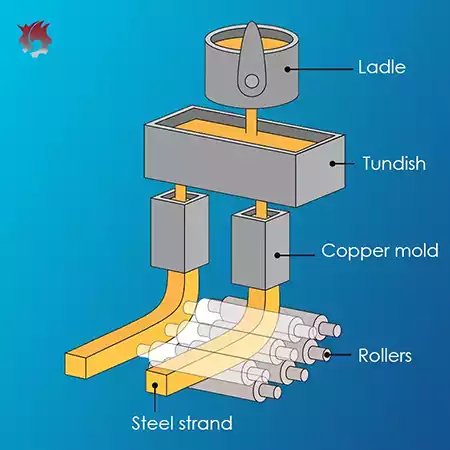

مراحل ریخته گری پیوسته شامل جمع آوری مذاب در مخزن دستگاه، انتقال مذاب به تاندیش، سرمایش اولیه مذاب، تشکیل لایه استرند، سرمایش ثانویه و در نهایت شکل گیری نهایی است که بدون وقفه صورت می گیرد.

جمع آوری مذاب در مخزن دستگاه

در ابتدا، فلز آلیاژی پس از ذوب شدن در کوره، وارد یک مخزن میشود که همان منبع اصلی تغذیه فلز است. در این زمان، عملیات کنترل ترکیب آلیاژی، گاز زدایی و سایر فرآیندهای مرتبط انجام میشود. در مرحله بعد، مذاب به منابع تغذیه وارد میشود و کنترل و نظارت بر ترکیب آلیاژی به صورت دقیقتر صورت میگیرد.

انتقال مذاب به تاندیش

در این مرحله مذاب جمع آوری شده به وسیله لوله های دیر گدازی به نام تاندیش به سمت دستگاه اصلی ریخته گری پیوسته حرکت می کند. وظیفه مهم تاندیش، تامین مذاب لازم برای عملکرد پیوسته ریخته گری همزمان با تعویض منبع تغذیه است.

سرمایش اولیه مذاب

به منظور شکل دهی و سرمایش اولیه، فلز مذابی که درون تاندیش قرار دارد، به قالب های مسی منتقل می گردد. این قالب باید نسبت به خوردگی مقاوم باشد و حرارت را به خوبی انتقال دهد. متداول روش که برای سرد کردن فلز به کار برده می شود، استفاده از آب سرد است. نوسان هایی که قالب در این مرحله انجام می دهد، باعث می شود فلزی بر روی سطح درونی قالب باقی نماند.

تشکیل لایه استرند

در حین سرد شدن قالب مسی، یک لایه نازک فلزی در کناره های قالب منجمد می شود که به آن لایه استرند (Strand) می گویند. درون لایه های استرند، هنوز فلز مذاب وجود دارد. از این رو استرندها به وسیلۀ فضای بستۀ ریل های خنک کننده حمایت می شوند تا به واسطۀ فشار مذاب، تغییر شکل ندهند یا دچار شکست نشوند. در این مرحله از ریخته گری مداوم ، لایۀ استرند با حجم زیاد آب خنک می شود تا انجماد مذاب درون آن با سرعت بیشتری اتفاق بیفتد.

سرمایش ثانویه

در مرحله بعد، شمش گداخته وارد ناحیه خنککننده ثانویه میشود که در زیر قالب قرار دارد. در این ناحیه، آب به صورتی خنک میشود که فرآیند انجماد به سرعت تا هسته شمش پیشروی کند. بعد از خروج از این ناحیه، شمش به صورت کامل جامد شده است. مصرف آب در این ناحیه به ازای هر تن فولاد، حدود 0.5 تا 0.8 متر مکعب است.

شکل گیری نهایی

مذاب از یک قالب مسی آبگرد عبور میکند، و برای اولین بار شکل مقطع مورد نظر را به خود میگیرد. در ادامه فرآیند ریختهگری پیوسته، غلتکهایی تعبیه شدهاند که ابعاد مقطع را کنترل میکنند و باعث افقی شدن حرکت مقطع میشوند.

مزایای روش ریخته گری مداوم

- از مزایای این روش می توان به تولید فلزات با حجم بالا، تنوع و کیفیت خوب قطعات و سرعت بالای روند تولید اشاره کرد.

- راندمان در ریخته گری مداوم در تبدیل فولاد مذاب به محصول نیمه نهایی بین 95 تا 97 درصد است.

- در این روش به واسطه حذف گاز، کمترین میزان ناخالصی در قطعه نهایی وجود خواهد داشت.

- در ریخته گری پیوسته احتمال وجود ترک در قطعه به حداقل می رسد.

- عدم تشکیل نواحی سست در این روش یک مزیت دیگر این روش است.

- به دلیل امکان کنترل اتوماتیک، خطای انسانی و هزینه تولید کاهش می یابد.

معایب روش ریخته گری مداوم

در کنار مزیتهای موجود در فرآیند ریختهگری پیوسته، ضروری است که به عیوب احتمالی در این فرآیند نیز توجه داشته باشیم. به عنوان مثال، یکی از این عیوب، احتمال خروج ناگهانی مذاب از استرند است. این مشکل در زمانی به وقوع میپیوندد که استرند، توان کافی برای حمل مذاب را نداشته باشد. در این شرایط، استرند شکسته میشود و مذاب از آن خارج میشود. در این صورت باید دستگاه متوقف شود و سیستم را تعویض یا تمیز کرد. برای پیشگیری این مشکل در فرآیند ریختهگری پیوسته، انجام یک بررسی دقیق بر روی پارامترهای مرتبط با دما، ضروری است.

از دیگر مشکلات احتمالی در ریختهگری پیوسته، ترکخوردن قطعه نهایی است، اما با استفاده از نسبتدهی دقیق در آلیاژسازی با متریالهای مختلف، میتوان این مشکل را به حداقل رساند.

سخن نهایی

همان طور که در بالا اشاره کردیم، ریخته گری یکی از اصلی ترین فرآیندهای شکل دهی و تولید قطعات است. در حال حاضر ریخته گری پیوسته، متداول ترین فرآیند در کارخانجات تولید کننده میلگرد و قابل اعتمادترین روش تولید فولاد خام در دنیا می باشد.