یکی از شناخته شده ترین روش های ساخت فلز، ریخته گری است. ریخته گری شامل روش های مختلفی است که یکی از آن ها ریخته گری گریز از مرکز یا همان ریخته گری سانتریفیوژ (به انگلیسی: Centrifugal Casting) می باشد که یک روش معمول در تولید لوله های فلزی است. نخستین استفاده از ریخته گری سانتریفیوژ در اوایل قرن نوزدهم میلادی و کشور انگلستان است که در آن زمان برای تولید لولههای چدنی توسط Anthony Eckhard مورد استفاده قرار گرفت.

ریخته گری گریز از مرکز چیست؟

ریخته گری گریز از مرکز یا ریخته گری سانتریفیوژ فرآیندی است که در آن قالب تحت تاثیر نیروی گریز از مرکز پر می شود. بر خلاف اکثر روش های ریخته گری قطعه در قالب ثابت منجمد می شود اما در این روش یک قالب در حال چرخش جهت شکل گیری قطعه نهایی به کار گرفته می شود. ریختهگری گریز از مرکز از جمله روشهایی است که برای تولید قطعات دقیق و با استحکام بالا، به ویژه در صورتی که شکل آنها استوانهای باشد یا نیاز به دقت زیاد در فرآیند ماشینکاری داشته باشند، مورد استفاده قرار میگیرد. یکی از کاربردهای برجسته این روش، ریختهگری لوله تفنگ است. در این فرآیند، لوله تفنگ نه تنها باید دقیق و با ابعاد صحیح باشد، بلکه نیاز به استحکام بالایی نیز دارد.

انواع ریخته گری گریز از مرکز

ریخته گری گریز از مرکز بر اساس جهت و محور چرخش قالب، به ریخته گری گریز از مرکز عمودی، ریخته گری گریز از مرکز افقی و ریخته گری گریز از مرکز مایل.

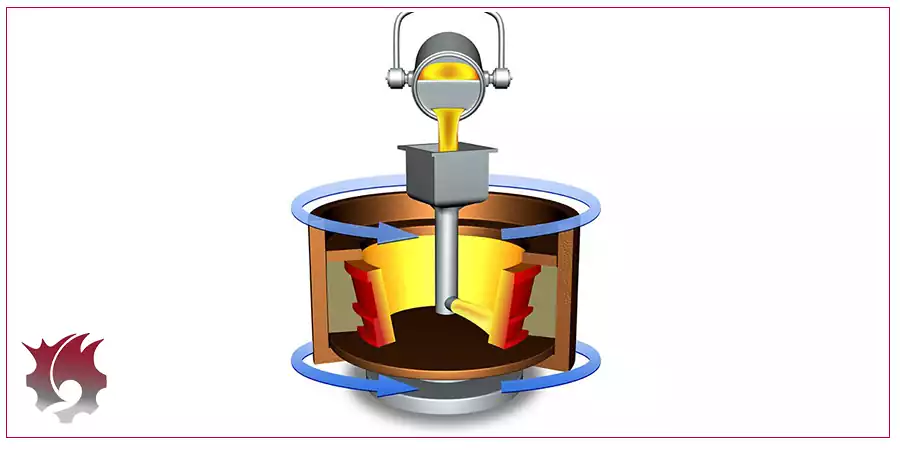

ریخته گری گریز از مرکز عمودی

در روش ریخته گری گریز از مرکز عمودی، قطعات ریختگی در اثر بارریزی مذاب در داخل یک قالب گردان عمودی به وجود می آید. نیروی گریز از مرکز که ناشی از چرخش قالب است، فشار لازم برای پر کردن محفظه قالب را فراهم می آورد. اگر به دنبال تولید قطعات استوانه ای دارای برآمدگی یا فرو رفتگی در انتهای آن هستید (به اصطلاح قطعات OD)، ریخته گری گریز از مرکز عمودی بهترین روش می باشد. در قطعات تولیدی حاصل از این روش نیاز به پردازش بعدی مانند ماشین کاری، به طور قابل توجهی کاهش می یابد.

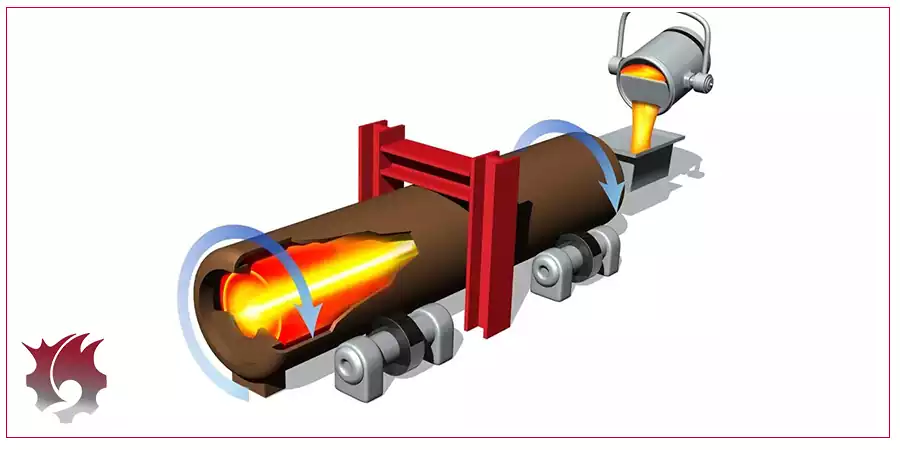

ریخته گری گریز از مرکز افقی

در این روش قالب چرخنده به دور محور افقی می چرخد. ریخته گری گریز از مرکز افقی برای تولید قطعات استوانه ای شکل بلند مانند خطوط لوله مستقیم، سیلندرهای طولانی با فلنج انتهایی به کار می رود. در این روش قطعه پس از شکل گیری نهایی به سرعت از قالب خارج می گردد.

عوامل موثر در ریخته گری سانتریفیوژ

دمای قالب

دمای قالب باید بین 150 الی 200 درجه سلسیوس باشد. کاهش دمای قالب باعث کاهش میزان انبساط و اعمال نیروهای انقباضی به قطعه می شود که در نتیجه آن ترک ایجاد می شود. در صورت افزایش دمای قالب نیز فاصله هوایی و مدت زمان انجماد افزایش می یابد.

دمای بارریزی

دمای بارریزی در ریخته گری گریز از مرکز به ابعاد، جنس و شکل محصول بستگی دارد. افزایش حساب نشده آن منجر به افزایش زمان انجماد، ریزش مذاب در اثر سرد نشدن آن در سطح قالب می گردد. همچنین ممکن است پدیده جدایش و درشت دانگی نیز پدید آید.

سرعت بارریزی

سرعت بارریزی مذاب در ریخته گری سانتریفیوژ باید بهینه باشد. اگر سرعت از حالت بهینه کمتر باشد، مشکلاتی مانند پر نشدن و سرد جوشی پیش می آید. اگر سرعت از حالت بهینه بیشتر باشد، زمان انجماد افزایش می یابد و ترک های طولی (Longitudinal cracks) به وجود می آیند.

مزایای ریخته گری سانتریفیوژ

- تولید به تعداد بالای قطعات استوانه ای

- دقت ابعادی بالا و کیفیت خوب و خواص مکانیکی مناسب قطعه نهایی

- امکان ریخته گری فلزات با وزن مخصوص بالا

- کاهش استفاده از ماهیچهگذاری و ایجاد راهگاه در ریختهگری

- عدم ایجاد آلودگی در محیط زیست

- سرعت بالای انجماد در مقایسه با سایر روش های دیگر

- میزان کم به دام افتادن هوا و ایجاد حفره در ریخته گری گریز از مرکز

- امکان تولید قطعات با مقاومت به خوردگی بسیار بالا

- اپراتوری بسیار ساده به دلیل وجود بخش کنترل کامل الکترونیک

- عدم نیاز به تمیزکاری پس از ریختهگری( البته اگر نیاز به شکل دقیقی وجود داشته باشد، قطعه به تمیزکاری نیاز پیدا میکند)

محدودیت های ریخته گری سانتریفیوژ

- مصرف انرژی زیاد برای تولید قطعات حجیم و سنگین

- روغن کاری روزانه اجزای دستگاه

- عدم امکان تولید قطعات با اشکال هندسی پیچیده

- نیاز داشتن به عملیات حرارتی جهت تنش زدایی