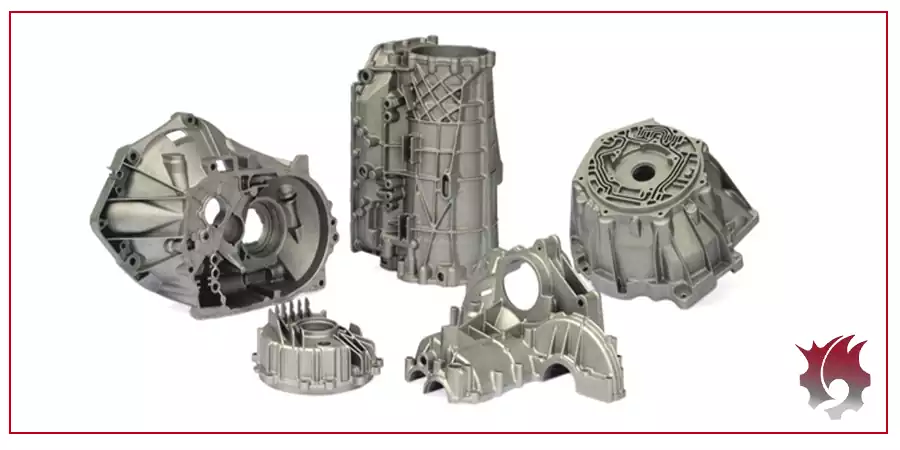

اگر بخواهیم با استفاده از ریخته گری قطعات نازک با استحکام بالا تولید کنیم، باید به سراغ روش ریخته گری دایکاست یا همان ریخته گری تحت فشار برویم. البته شایان ذکر است که نمی توان از آن برای فلزات با نقطه ذوب بالا مانند چدن و فولاد استفاده کرد. در ادامه مطلب بیشتر با این روش آشنا می شویم.

ریخته گری تحت فشار یا ریخته گری دایکاست چیست؟

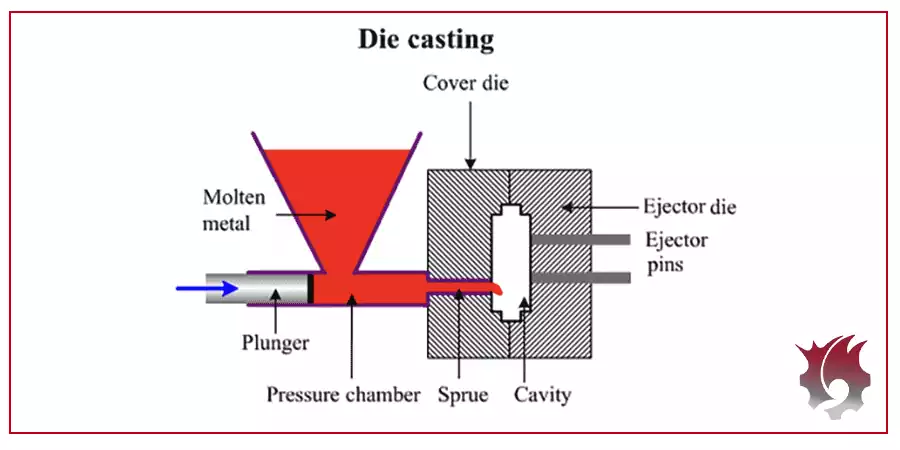

در ریخته گری تحت فشار یا همان ریخته گری دایکاست، مواد مذاب تحت فشار به درون قالب ریخته گری، تزریق می شود. در این روش برخلاف روش های دیگر که در آنها مواد مذاب با نیروی وزن خود وارد قالب می شوند، با استفاده از نیروی مکانیکی وارد قالب می شوند. این روش، کوتاه ترین راه تولید محصولات از فلزات با نقطه ذوب پایین می باشد.

انواع روش های ریخته گری دایکاست

تفاوت های اساسی روش های ریخته گری تحت فشار در روش پر شدن قالب می باشد. این روش بر اساس میزان فشاری که در انتقال مذاب اعمال می شود به دو دسته ریخته گری تحت فشار بالا و ریخته گری تحت فشار پاین تقسیم می شود.

ریخته گری با فشار بالا کاربرد وسیع تری دارد. معمولا منظور از ریخته گری تحت فشار یا ریخته گری دایکاست، ریخته گری تحت فشار بالا است. ریخته گری تحت فشار پایین به منظور ساخت قطعات از وزن 2 150 کیلوگرم مورد استفاده قرار می گیرد که امکان ساخت قطعات پیچیده با مقاومت بالا را فراهم می کند.

ریخته گری دایکاست از نظر فرآیند ماشین کاری به دو دسته ریخته گری تحت فشار با محفظه داغ و ریخته گری تحت فشار با محفظه سرد تقسیم می شود.

در ریخته گری تحت فشار با محفظه داغ، مخزنی از فلز مذاب درون کوره نگه داشته می شود. سپس پمپ دستگاه به داخل فلز مذاب فروبرده میشود و پمپ، مذاب را به داخل قالب میراند. استفاده از فرایند محفظه داغ به فلزات زود گداز عمدتا آلیاژ روی که در دمای 400 تزریق صورت می گیرد ، منحصر می شود .

ریخته گری تحت فشار با محفظه سرد برای آلیاژها با دامای ذوب بالا (مانند آلیاژهای آلومینیوم که تزریق بالاتر از 500 درجه سانتی گراد صورت می گیرد)، مورد استفاده قرار می گیرد. در این روش محفظه در مجاورت قالب با فلز مذاب ، بارگیری شده و سپس مذاب با فشار به داخل قالب رانده می شود . در این روش فشار اعمال شده در حدود 4000- 15000PSI می باشد .

فلزات مناسب ریخته گری دایکاست

هنگام انتخاب مواد برای این روش باید به خصوصیاتی همچون دانسیته، نقطه ذوب، هزینه تولد، استحکام و مقاومت در برابر خوردگی توجه کرد.

ریخته گری دایکاست آلومینیوم

دایکاست آلومینیوم یکی از پرکاربرد ترین روش ها است. وزن سبک، خواص مکانیکی، مقاومت به خوردگی بالا کاربردهای گوناگون در صنایع هوافضا، الکترونیک و خودروسازی دارند. آلومینیوم قابلیت تولید قطعات با دیواره نازک و هندسه های پیچیده را دارد.

دایکاست منیزیوم

منیزیوم هشتمین عنصر فراوان در زمین است. در نتیجه هزینه ساخت قطعات منیزمی نسبت به سایر فلزات کاهش پیدا می کند. قطعات منیزیومی وزن پایینی دارند و در تولید لوازم خانگی، اجزای خودروهای مسابقه ای، هوا فضا و بدنه قطعات الکترونیکی کاربرد دارند.

دایکاست روی

آسانترین فلز برای ریخته گری، روی است زیرا قابلیت شکل پذیری و استحکام بالایی دارد.

دایکاست مس

مس از استحکام، سختی و مقاومت به سایش . خواص مکانیکی خوبی برخوردار است.

مزایای ریخته گری تحت فشار

دایکاست یک روش ریخته گری اقتصادی است که امکان ساخت قطعات پیچیده را فراهم کرده است. هزینه ماشین کاری و تجهیزات مربوطه به دلیل یکپارچگی قطعات ساخته شده، کمتر است. در ادامه به سایز مزایای این روش می پردازیم:

- امکان تولید قطعات نازک و قطعات پیچیده

- نرخ تولید بالا و انبوه و با صرفه در زمان کوتاه

- تولید قطعات با طول زیاد

- مقاومت بالای قطعه نهایی

- برخوردار بودن قطعات ساخته شده از پرداخت خوب

- تحمل ابعاد نزدیک

- ایجاد حداقل ضایعات

- عمر طولانی تر به دلیل نقطه ذوب پایین

- قابلیت استفاده مجدد از قالبهای دایکاست به منظور ساخت هزاران قطعه با تلرانس مشخص

- امکان تولید قطعات با بافت های متنوع

- هزینه پایین نیروی کار

- خروج راحتتر قطعات به دلیل سطح صاف قالبهای دایکاست نسبت به روشهای ریخته گری دقیق، ریخته گری ماسهای و ریخته گری دائمی

- و …

معایب ریخته گری تحت فشار

- محدودیت وزنی در تولید قطعات ( حداکثر 30کیلوگرم)

- هزینه بالای تعمیر و نگهداری قالب و دستگاه دایکاست

- عدم کاربرد برای فلزات با نقطه ذوب بالا

- مقرون به صرفه بودن برای تولید با تعداد بالا (با تولید با تعداد کم مناسب نیست)

- دشوار بودن قالب گیری و ساخت قطعات بزرگ

- امکان گیر افتادن گازهای حاصل از مواد مذاب و تشکیل حباب درون قطعه

اهداف دایکاست

اگر به دنبال یک فناوری اقتصادی و کارآمد برای تولید قطعه با دوام و اسقامت بالا هستید، ریخته گری تحت فشار می تواند راه حل مناسبی برای شما باشد. به طور کلی هنگامی از این روش استفاده می کنیم که اهداف زیر را داشت باشیم:

- هنگامی که قصد تولید قطعات به تعداد بالا و کیفیت بالا داشته باشیم.

- به دقت بالا در اندازه ساخت قطعات نیاز داشته باشیم.

- دیواره ها و پله های ظریف و نازک از جنس فلزات سبک وزن در قالب های فلزی دائمی و مادام العمر.

کاربرد دایکاست

در بالا به طور مفصل در مورد ریخته گری دایکاست، مزایا و معایب و اهداف آن بحث کردیم. همچنین اشاره کردیم که یکی از کارآمدترین روش های تولید است. به همین دلیل کاربرد گسترده ای در صنایع مختلف دارد.

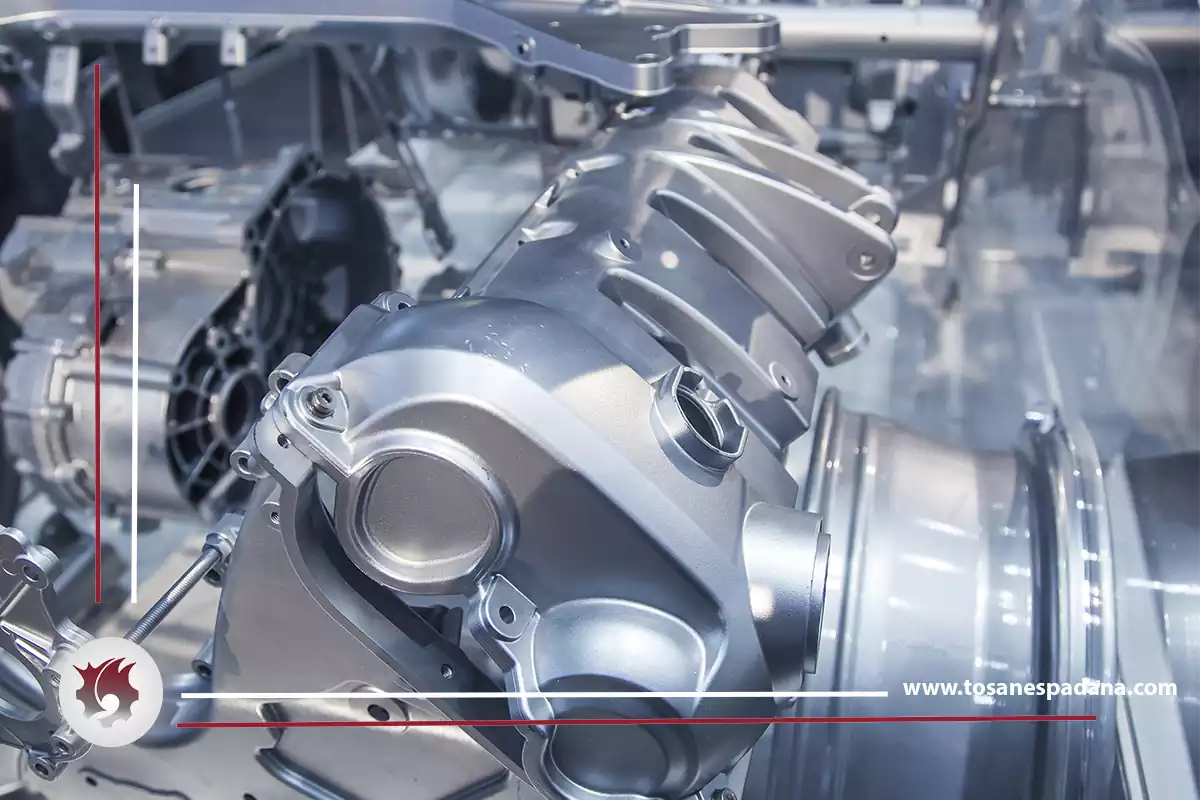

یکی از صنایعی که در تولید قطعات و تجهیزات خود از این روش استفاده می کند، خودرو سازی است به طوری که حدود 60% قطعات به کار رفته در اتوموبیل ها توسط این روش تولید و ساخته می شوند.

چرخ دایکاست، چراغ های شهری، ظروف دایکاست و رادیاتور دایکاست و بسیاری از قطعات صنعتی دیگر از جکله کاربردهای این روش هستند