ریخته گری دقیق Investment Casting یک روش تولید قطعات فلزی است. عمر این روش، طولانی است و به هزاران سال پیش و تولید بت، مجسمه، زیورآلات برنز در مصر، چین و مکزیک برمی گردد ولی محبوبیت صنعتی آن بعد از جنگ جهانی دوم جهت تولید قطعات هواپیما افزایش یافت.

ریخته گری دقیق چیست؟

ریخته گری دقیق به این صورت است که فلز مذاب به داخل یک قالب با پوسته سرامیکی ریخته میشود. قالب با استفاده از یک مدل مومی با ابعاد متناظر با قطعه مورد نظر، شکل میگیرد. این قالب مومی در یک دوغاب سرامیکی (اسلاری) قرار میگیرد تا لایههای پوششی تشکیل شوند. پس از تشکیل قالب مومی، موم در فر حرارت داده میشود تا در دمای بالا ذوب شود. به ریخته گری دقیق ریخته گری موم فداشونده نیز می گویند.

در این روش تولید قطعات بسیار پیچیده، با اطمینان بالایی میسر می گردد همچنین می توان فلزاتی را با دمای ذوب بالا که قابلیت قالب گیری در گچ یا فلز ندارند، ریخته گری کرد.

موارد کاربرد ریخته گری دقیق

کاربردهای ریخته گری دقیق بسیار وسیع است و می توان قطعات فلزی پیچیده با آلیاژهای متفاوت را تولید کرد. در زیر برخی از موارد کاربرد ریخته گری دقیق آورده شده است:

- قطعات خودرو مانند پیستون و سرسیلندر، برخی از قطعات راه آهن و کشتی سازی

- قطعات تریلر

- تجهیزات نسوز

- تجهیزات پزشکی

- صنعت هنر مانند جواهرات، وسایل دکوری و ساخت مجسمه

- شیرآلات صنعتی

- صنعت الکتریکی مانند تولید پمپ، ژنراتور و موتورهای احتراق

- صنایع سیمان

- صنعت سیمان

- و …

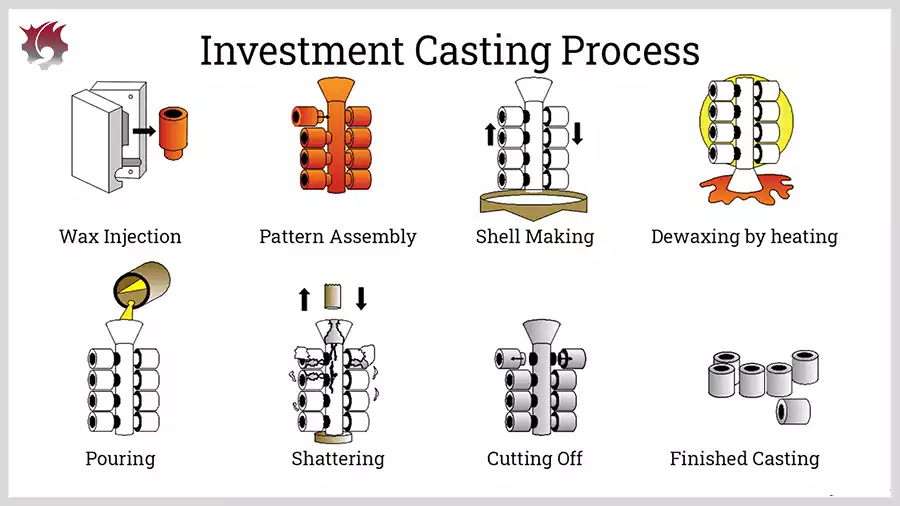

مراحل ساخت قطعات به روش ریخته گری دقیق

1. ساخت الگوی اصلی

الگوی اصلی از موم، خاک رس، پلاستیک و چوب ساخته می شود. این الگو به روش دستی یا با استفاده از پرینتر سه بعدی ساخته می شود. استفاده از پرینتر سه بعدی موجب افزایش دقت و کاهش هزینه ها می گردد.

2. ساخت قالب

در این مرحله قالب الگوی اصلی ساخته می شود. موم فدا شونده، در این قالب ها ریخته گری می شود. برای ساخت این قالب ها روش های متفاوتی وجود دارد. مثلا می توان به طور مستقیم از الگوی اصلی با اجرای فرآیند ریخته گری قالب اصلی را ساخت. البته در این حالت باید الگوی اصلی فلزی باشد و نقطه ذوب قالب اصلی کمتر از الگوی اصلی باشد.

3. ساخت مدل های مومی

در سومین مرحله از ریخته گری دقیق، مدل هایی از جنس موم، جیوه و یا پلاستیک ساخته می شود. این الگوها از 2 طریق تهیه می شوند:

- موم به درون قالب ریخته می شود و به طور مداوم در آن گردانیده می شود تا سطح داخلی قالب را بپوشاند و به ضخامت مورد نظر برسد.

- در روش دوم قالب را از موم مذاب پر می کنند تا با انجماد آن، مدل مورد نظر به دست بیاید.

4. ساخت درختچه مونتاژ

برای اینکه بتوانیم با یکبار ریختن آلیاژ در قالب ها، قطعاتمان را بسازیم، باید تعدادی از الگوهایمان را تولید کنیم و به شکل یک الگو بزرگتر مونتاژ کنیم.

5. ساخت قالب سرامیکی

برای ساخت قالب های سرامیکی، درختچه مونتاژ را به درون دوغاب نسوز فرو برده و سپس خارج می کنند. پس از خشک شدن دوغاب، این عمل مجدداٌ تکرار می شود. در نهایت، لایه ای ضخیم روی درختچه را می پوشاند که در برابر ذوب ریزی مقاوم است.

6. موم زدایی

در این مرحله از ریخته گری دقیق، درختچه به شکا وارونه در کوره قرار می گیرد تا موم آن ذوب و خارج گردد. در این مرحله باید دما به سرعت افزایش پیدا کند تا قالب سرامیکی، شکسته نشود. همچنین از موم فدا شده پس از بازیافت می توان به منظور ساخت قالب های مومی استفاده کرد.

7. پیش گرم کردن قالب ها:

قالب تا دمای ۸۷۰ تا ۱۰۹۵ درجه سانتی گراد، گرم می شود تا قالب از هرگونه موم باقی مانده و رطوبت پاک شود. پیش گرم کردن اغلب بعد از سرد شدن قالب انجام میشود تا آن را مورد آزمایش قرار دهند اما در برخی موارد هم می تواند قبل از ریختن مواد مذاب درون قالب اعمال شود.

8. ریختن مذاب:

بر اساس مشخصات قالب و ابعاد آن، ذوب ریزی می تواند به روش های ریخته گری در خلا، ریخته گری گریز از مرکز، ریخته گری تحت فشار و یا ریخته گری به کمک گرانش انجام گیرد.

9. عاری کردن:

با لرزش و شکستن پوسته سرامیکی به کمک چکش کاری، قطعه نهایی جدا می شود که می توان آن را با تراشکاری تمیز کرد.

مزایای ریخته گری دقیق

- در این روش امکان تولید انبوه قطعات با شکل های پیچیده و دارای زوایای منفی وجود دارد. همچنین می توان قطعاتی ظریف با دقت بالا و سطوحی صاف تولید کرد که می توان از آن برای تولید جواهرات و زیورآلات استفاده کرد.

- امکان صرفه جویی در مصرف موارد نیاز وجود دارد زیرا موم به کار رفته شده در ریخته گری دقیق قابل بازیافت است و می توان از آن در ذوب ریزی بعدی استفاده کرد.

- در این روش خط جدایش قطعات حذف می گردد.

- در این روش ریخته گری می توان از آن برای تقریباٌ تمامی فلزات و آلیاژها، استفاده کرد. همچنین می توان قطعاتی با چند آلیاژ مختلف تولید کرد.

- در این روش امکان تراش دادن بدون آسیب رساندن به قطعه و ریخته گری فلزات در دما ذوب بسیار بالا وجود دارد.

- یکی دیگر از مزایا، کاهش ماشین کاری و تمام کاری به دلیل دقت بالای آن می باشد.

معایب ریخته گری دقیق

این روش همانند روش های دیگر دارای محدودیت هایی نیز می باشد که در ادامه به آن ها اشاره می کنیم.

- اندازه و وزن قطعات تولیدی با ریخته گری دقیق، محدود است و معمولاً قطعات با وزن زیر 5 کیلوگرم تولید می شوند. با این حال امکان ریخته گری قطعات سنگین تا وزن 100 کیلوگرم نیز وجود دارد.

- تجهیزات و ابزارهای آن، نسبت به سایر روش ها دارای هزینه بیشتری هستند.

- فرآیند تولید در این روش دارای مراحل طولانی است.

- تولید قطعاتی که دارای هسته هستند، دشوار می باشد.

خدمات ریخته گری دقیق در اصفهان

به اطلاع مشتریان و همکاران گرامی میرسانیم که صنایع ذوب و ریخته گری توسن اسپادانا، خدمات ریختهگری دقیق با استانداردهای بالا و بهرهمند از تجهیزات پیشرفته ارائه میدهد. جهت راهنمایی بیشتر و مشاوره و ثبت سفارش با همکاران ما تماس بگیرید و یا فرم ثبت سفارش را پر کرده و برایمان ارسال نمایید.