ریخته گری کوبشی یا ریخته گری فشاری (به انگلیسی squeeze casting)، یک روش شکل دادن فلزات است که در آن از ریخته گری و آهنگری استفاده می شود. در این روش فلز مایع به جامد و سپس دوباره به مایع تبدیل می شود. سابقه تاریخی ریخته گری کوبشی به سال 1960 میلادی در ایالت متحده آمریکا برمی گردد و جزو روش های پیشرفته حساب می شود. امروزه بعضی از کارخانه های بزرگ برای تولید قطعات خود از این روش استفاده می کنند همانند شرکت اتوموبیل سازی پورشه که برای تولید سیلندرهای نسل جدید موتورهای 76 خود از ریخته گری فشاری بهره می برد.

ریخته گری کوبشی چیست؟

ریخته گری کوبشی یا ریخته گری فشاری را می توان ترکیب ریخته گری کلاسیک و ریخته گری تحت فشار در نظر گرفت. در طی این روش، فلز مذاب تحت فشار درون قالب های بسته که بین صفحات پرس هیدرولیک قرار گرفته اند، منجمد می شود. این روش این امکان را می دهد که قطعات فلزی با تخلخل کمتری تولید شوند. همچنین از به دام افتادن حباب های هوا هنگام ریختن مذاب جلوگیری می نماید.

مزایای ریخته گری کوبشی

- نیاز کم به ماشین کاری پس از ریخته گری قطعات.

- تخلخل کم به دلیل فشار وراده.

- بافت مناسب قطعه تولید شده و خواص ایزوتروپیک.

- استفاده حداکثری از مذاب و به حداقل رساندن ضایعات.

- امکان تولید محدوده وسیع تری از اشکال در مقایسه با سایر روش های ریخته گری.

- تقویت خواص مکانیکی قطعه.

- مقاومت بهتر قطعات تولید شده از طریق ریخته گری کوبشی نسبت به جمع شدگی.

- تراکم سطوح بالاتر و مقاومت بیشتر.

- یکی از اقتصادی ترین روش های تولید.

- قابلیت تولید آلیاژهای آهنی و غیر آهنی.

معایب ریخته گری کوبشی

- گران قیمت بودن تجهیزات.

- نیاز به کنترل و نظارت دقیق که موجب کاهش سرعت تولید و افزایش هزینه فرآیند می گردد.

- ضرورت حجم بالای تولید جهت توجیه هزینه تجهیزات.

- عیوب ماکرو در صورت درست نبودن پارامترهای فرآیند همچون آلیاژ، سطوح فشار، دمای قالب و …

- کندی پر شدن قالب در روش ریخته گری کوبشی که موجب سخت شدن فلز پیش از اتمام فرآِند ریخته گری و ایجاد چالش می گردد.

- وجود چالش در خصوص ایجاد خلا مناسب در فلزاتی که سریع اکسید می شوند.

فرآیند ریخته گری کوبشی

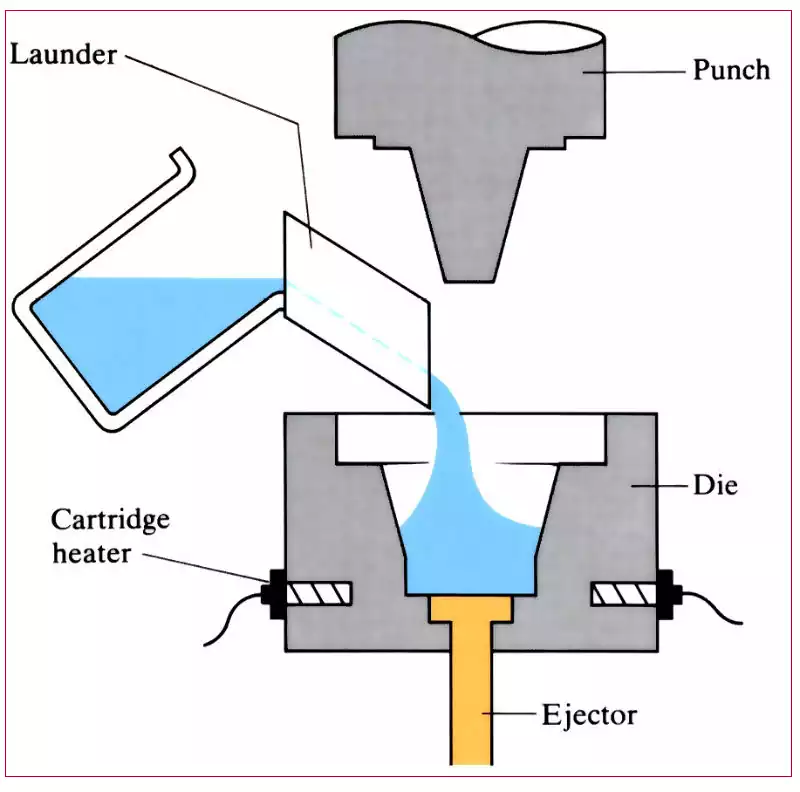

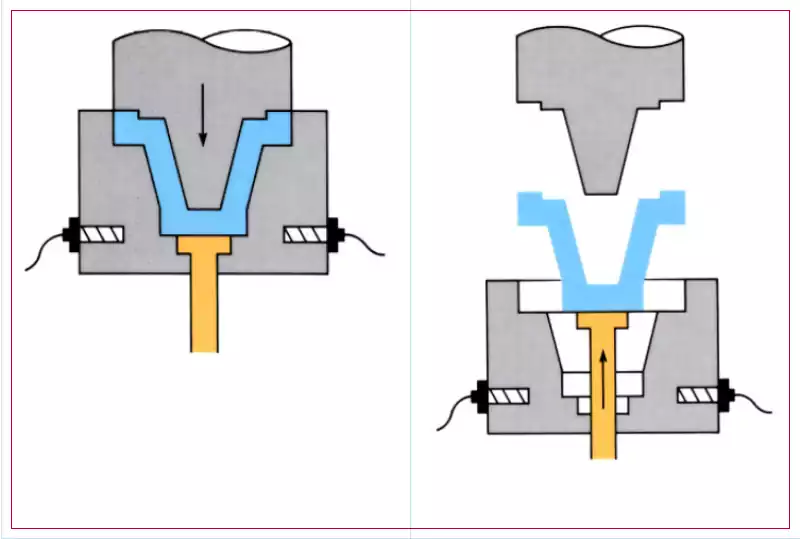

اصول اجرای این روش بدین صورت است که در ابتدا مذابی که در حالت فوق گداز قرار دارد، به درون نیمه پایینی قالبی که از قبل پیش گرم شده است، ریخته می شود. زمانی که فلز در حال منجمد شدن است، یک سنبه از نیمه بالایی فرود آمده و با فشار بالایی مذاب را منقبض می کند.

مقدار فشار هیدرولیک اعمالشده به میزان قابلتوجهی کمتر از فشار مورد استفاده در فرایند فورج است، اما با این حال می توان محصولاتی با جزئیات عالی تولید کرد. اعمال این فشار بر روی مذاب، انتقال حرارت آن را با قالب بسیار تسریع می کند که نتیجه آن ایجاد ساختاری ریزدانه و عاری از تخلخل است.

پس از انجماد، سنبه به سمت بالا حرکت می کند و با استفاده از یک ابزار بیرون انداز، قطعه از داخل قالب خارج می شود.

آلیاژهای غیر آهنی مانند آلومینیوم، منیزیم و اجزای آلیاژ مس به راحتی با استفاده از این فرایند تولید میشوند.

انواع ریخته گری کوبشی

ریخته گری فشاری به دو روش مستقیم و غیر مستقیم قابل انجام است که در ادامه به آنها می پردازیم.

روش مستقیم (فورج فلز مایع)

روش مستقیم به وسیله تجهیزاتی انجام می گردد که به فرآیند فورج شبیه است که در آن فلز مایع در قسمت پایینی قالب در پرس آهنگری هیدرولیک ریخته می شود و در همین حین، بخش بالایی بسته می شود. فلز مایع توسط یک فشار هیرولیک منجمد می گردد. در این فرآیند فشاری بسیار بالا، چیزی در حدود 100 مگاپاسکال و یا بیشتر اعمال مشود تا زمان که مذاب منجمد گردد.

روش غیر مستقیم

این فرآیند شباهت بسیاری به ریخته گری دایکاست دارد. در این روش در ابتدا فلز مایع تمیز می گردد و قبل از وارد شدن به دستگاه، دانه بندی می گردد. ریخته گری کوبشی غیر مستقیم میتواند به صورت عمودی یا افقی انجام گیرد. به این صورت که مواد مذاب به شات اسلیو عمودی یا افقی ریخته میشود.

پس از تمیز کردن، فلز گرم شده از طریق یک پیستون با قطر کوچک با سرعتی بسیار آرام (تقریبا 0.5 متر بر ثانیه) تزریق می شود. پس از آن فشاری معادل 55 تا 300 مگاپاسکال به مذاب وارد می شود تا زمانی که جامد شود. عمده ترین تفاوت روش مستقیم با روش غیر مستقیم این است که در روش غیر مستقیم فشار در طول فرآیند انجماد ثابت می ماند.

جمع بندی

ریختهگری کوبشی (اسکوئیز) به عنوان یکی از روشهای نوین در زمینه ریختهگری شناخته میشود که از ترکیب روشهای ریختهگری و فورج برای تولید محصولات بهره میبرد. امروزه، کشورهای پیشرفته جهان از این تکنیک به صورت گسترده برای ساخت قطعات فولادی، چدنی، آلومینیومی، برنج و برنز استفاده مینمایند. با این حال، مسائلی همچون اکسیداسیون، تشکیل ترک، و محدودیتهای مربوط به تولید قطعات بزرگ، چالشهای اساسی برای مهندسان ریختهگری در استفاده از این روش محسوب میشوند.